🔍 선재 생산 온도 & 위치 모니터링으로 품질 최적화!

황현민2025.02.19

적용사례

AI와 머신비전으로 생산 안정성을 확보하다!

선재(Wire Rod) 생산 공정에서 정확한 위치와 온도 관리는 품질 균일성을 유지하는 핵심 요소입니다. 기존 방식에서는 작업자의 경험에 의존하여 이탈 감지 및 온도 조절이 이루어졌지만, 열화상 카메라 기반 자동화 시스템을 통해 생산 안정성과 효율성을 극대화할 수 있습니다.

선재 온도 & 위치 모니터링 주요 기능

- 선재 위치 실시간 감지 & 알람 시스템

- 컨베이어 벨트에서 선재가 치우치거나 이탈할 경우 즉시 알람 발생

- 제품 생산 이탈을 방지하고 공정의 연속성을 유지

- 좌/우 온도 편차 모니터링 및 품질 최적화

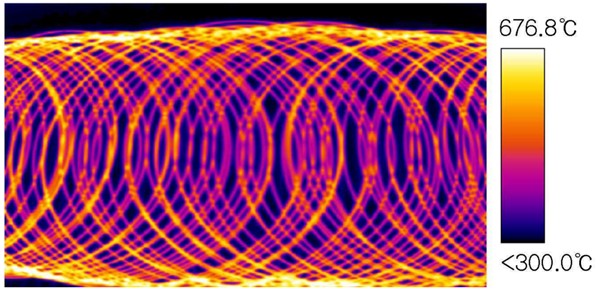

- 냉각 중 좌/우 온도 편차를 분석하여 균일한 품질 유지

- 불균형 감지 시 자동으로 공정 조건 조정

- 데이터 기반 생산 관리

- 온도 및 위치 데이터를 DB에 저장하여 품질 분석 및 이상 패턴 감지

- AI 학습을 통해 지속적인 공정 개선 가능

적용 현장

- 인천 A사

선재 생산 공정에서의 핵심 문제

선재(Wire Rod)는 가열 → 압연 → 냉각 → 권취(코일 형태로 감기) 과정을 거쳐 생산됩니다. 하지만 다음과 같은 문제점이 존재합니다:

- 컨베이어 벨트에서 이탈 발생

- 이탈 시 안전사고 발생 및및 불량 제품이 발생

- 냉각 과정에서 온도 편차

- 온도가 균일하지 않으면 제품 품질이 저하됨

솔루션의 필요성

아이티브AI는 현장 작업자와의 인터뷰 및 공정 분석을 통해 기존 문제점을 파악하였습니다.

- 센서, 수동 감지의 한계

- 작업자의 숙련도에 따라 감지 속도와 정확도가 달라짐

- 온도 편차로 인한 품질 문제

- 온도가 균일하지 않으면 제품 강도가 일정하지 않음

- 데이터 기반 관리의 부재

- 실시간 데이터 부족으로 공정 최적화가 어려움

이에 따라, 머신비전과 AI 기반의 자동화 시스템이 도입되었습니다.

솔루션의 기술적 특징

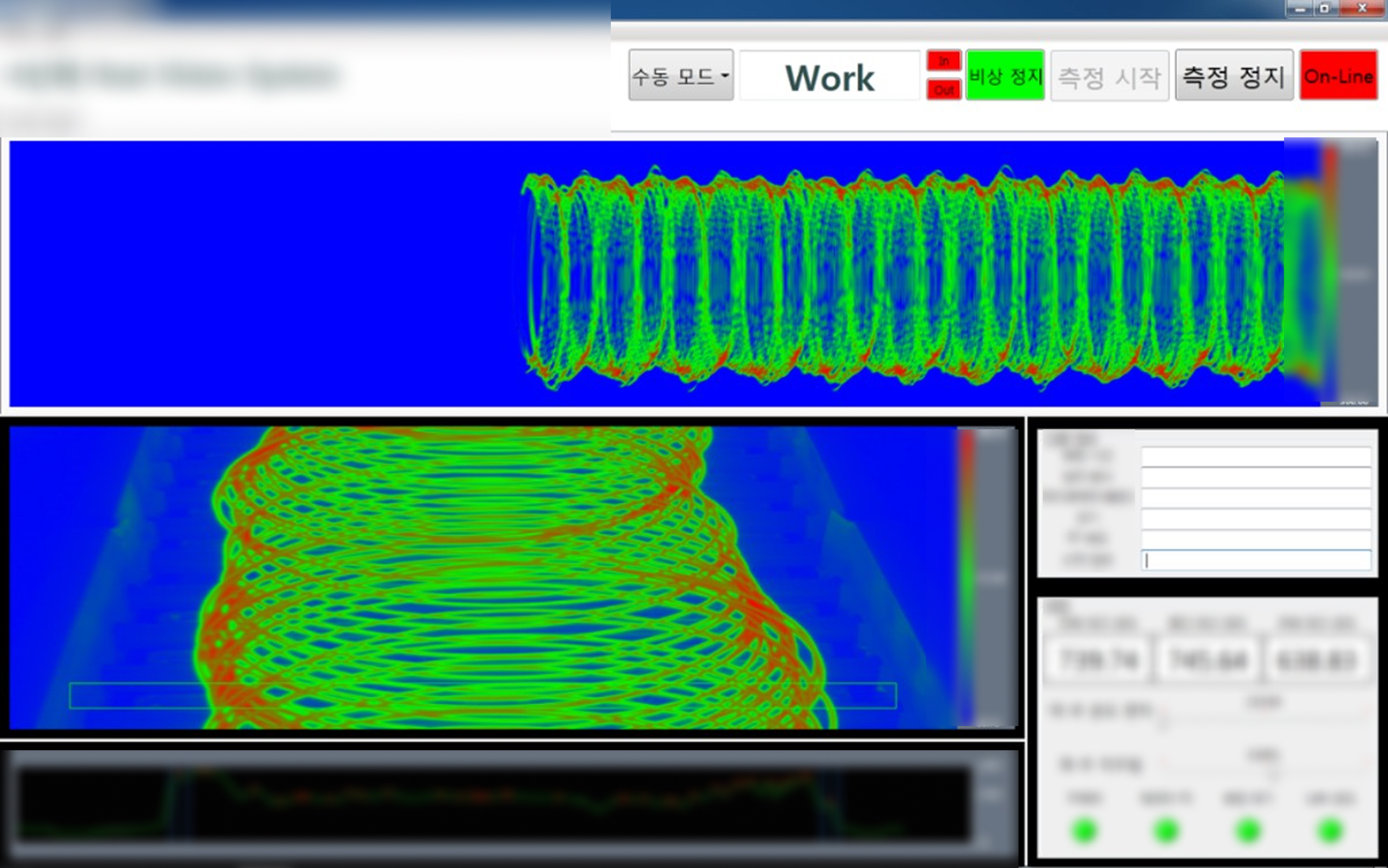

1. 열화상 카메라 기반 실시간 위치 감지

- 선재가 컨베이어를 따라 이동하는 동안 위치를 실시간으로 분석

- 이탈 발생 시 즉각적으로 알람을 작동시켜 생산 중단

2. 좌/우 온도 모니터링 및 자동 조정

- 냉각 중 좌/우 온도를 지속적으로 측정하여 편차를 감지

- AI가 데이터를 학습해 최적의 냉각 조건을 유지

3. 데이터 기반 공정 관리

- 온도 및 위치 데이터를 DB에 저장하여 품질 분석 및 예측 가능

- AI 분석을 통해 이상 패턴을 감지하고 예방 조치를 제안

솔루션 도입으로 인한 효과

💡 이 솔루션을 적용하면 다음과 같은 효과를 기대할 수 있습니다:

- 선재 이탈 감지 → 생산 중단 최소화

- 온도 균일화 → 품질 안정성 및 강도 향상

- 데이터 기반 공정 관리 → 효율성과 정확도 증대

- 불량률 감소 → 비용 절감 및 생산성 향상

기존에는 작업자의 경험에 의존해 문제를 해결했지만, 이제는 데이터 기반으로 더 안정적이고 효율적인 공정 관리가 가능합니다!

지금 무료 컨설팅을 신청하고, 더 안전하고 효율적인 솔루션을 적용해보세요!

Smart X 사업부 | 이지홍 과장

jihong@itivai.com

010-4177-6147