🤖 KR 공정, 머신비전과 AI로 자동화하다! 스마트팩토리 혁신 솔루션

AI와 머신비전으로 자동화의 한계를 뛰어넘다!

산업 현장에서 공정 자동화는 이제 선택이 아닌 필수입니다. 하지만 여전히 많은 제조업체들이 정량적인 기준 부족, 작업자의 숙련도 편차, 위험한 환경에서의 수작업 등으로 어려움을 겪고 있습니다. 이러한 문제를 해결하는 것이 바로 머신비전 기반의 KR 부원료 투입 자동화 솔루션입니다!

이 솔루션은 AI와 머신비전 기술을 활용하여 정확한 투입 시점 감지, 실시간 영상 분석, 공정 자동화를 실현합니다. 이를 통해 작업자의 편차를 줄이고, 생산성을 향상하며, 보다 안전한 공정 환경을 구축할 수 있습니다.

KR 부원료 투입 자동화 주요 기능

- 정확한 부원료 투입 시점 감지

- 머신비전과 실시간 영상 분석을 통해 작업자의 주관적 판단이 아닌 정량적 데이터 기반의 자동화 구현

- AI 기반 공정 최적화

- 공정 데이터를 학습하고 분석하여 임펠러의 최적 침적 깊이와 부원료 투입 시점을 자동 조절

- 작업 환경 개선 및 안전성 확보

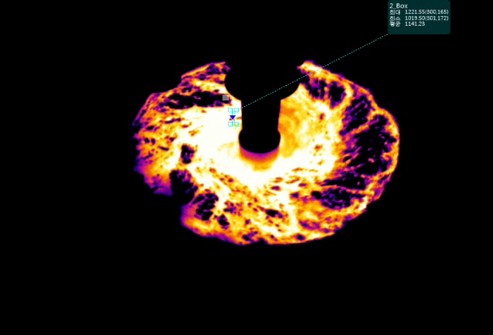

- 1000℃ 이상의 고온 환경에서 사람이 직접 개입할 필요 없이 자동화된 공정 수행

- 데이터 기반의 예지보전

- 장비의 마모 상태까지 분석하여 사전 유지보수 및 예측 가능

적용 현장

- 포항 A사

- 당진 B사

해당 솔루션은 실제 현장에 적용되어 현재까지 생산성 향상과 공정 안정성 확보에 기여하고 있습니다.

KR 공정이란?

KR(Kanbara Reactor) 공정은 용선(쇳물)에서 황(S)을 제거하는 탈황 공정입니다. 이 과정에서 임펠러를 회전시켜 슬래그를 교반하고, 적절한 시점에 탈황제 및 탈인제를 투입하여 황을 효과적으로 제거합니다. 하지만 기존 방식에서는 탈황제 투입 시점과 임펠러 침적 깊이가 작업자마다 다르며, 공정 상태 확인이 어려운 문제가 존재합니다.

아이티브AI의 KR 부원료 투입 자동화 솔루션은 이러한 문제를 해결하여 더욱 정밀한 공정 제어와 일관된 품질 유지를 가능하게 합니다.

솔루션의 필요성

- 작업자별 편차

- 숙련도에 따라 부원료 투입 시점과 공정 진행 방식이 달라 일관된 품질 유지 어려움

- 고온 및 분진 환경으로 인한 시야 제한

- 1000℃ 이상의 고온과 강한 화염, 분진으로 인해 작업자가 공정 상태를 육안으로 정확히 확인하기 어려움

공정 관계자와의 인터뷰를 통해 불편함을 파악한 결과 작업자의 숙련도에 따라 부원료 투입 시점과 공정 진행 방식이 달라 품질 편차가 발생하고 1000℃ 이상의 고온과 강한 화염, 분진으로 인해 작업자가 공정 상태를 육안으로 정확히 확인하기 어려운 문제가 있었습니다. 이에 따라, 머신비전과 AI 기반의 자동화 솔루션이 필요하게 되었습니다.

솔루션의 기술적 특징

1. 실시간 영상 분석을 통한 자동화

- 머신비전 기술을 활용하여 임펠러와 탕면의 접촉 시점을 자동 감지

- 슬래그와 용탕의 명암 대비를 분석하여 정확한 탈류제 투입 타이밍 결정

2. 공정 최적화를 위한 AI 데이터 분석

- 공정 데이터를 AI가 학습하여 임펠러 침적 깊이를 자동 조정

- 최적의 부원료 투입 타이밍을 결정하여 공정의 효율성 극대화

3. 유지보수의 효율화와 안전한 환경 구현

- 영상 데이터를 기반으로 장비의 마모 상태를 분석하여 사전 유지보수 및 예측 가능

- 작업자의 개입 없이 안전한 공정 운영 가능

솔루션 도입으로 인한 효과

- 작업자의 공정 편차 감소 → 자동화된 시스템으로 일관된 공정 수행

- 생산성 향상 → 최적화된 투입 시점으로 가동률 및 공정 효율 증가

- 작업 환경 개선 → 고온·분진 환경에서 작업자의 개입 최소화로 안전성 확보

- 유지보수 비용 절감 → 예지보전 시스템을 활용한 사전 유지보수 진행