🔥 단조(Forging) 온도 모니터링 시스템

황현민2025.02.19

적용사례

AI와 머신비전으로 최적의 온도 관리!

단조(Forging) 공정에서 온도 관리의 차이가 바로 품질과 생산성을 결정합니다. 기존의 작업 방식은 작업자의 숙련도와 경험에 의존해 편차가 발생할 수밖에 없었습니다. 그러나 이제는 열화상 카메라와 AI 기반의 자동 온도 모니터링 시스템을 통해, 작업자의 편차 없이 안정적이고 일관된 품질을 유지하며, 생산성을 향상시킬 수 있습니다.

단조 온도 모니터링 주요 기능

- 가열로(Furnace) & 냉각 수조(Quenching Tank) 장입/장출 온도 실시간 감지

- 소재가 최적의 온도로 가열되고 균일하게 냉각되는지 확인

- 온도 편차 감지 & 알람 시스템

- 설정된 온도 범위를 벗어나면 경고 알람 발생

- 자동 데이터 기록 & 공정 최적화

- AI 기반 분석을 통해 최적의 가열 및 냉각 조건을 지속적으로 개선

적용 현장

- 순천 A사

해당 솔루션을 도입한 기업은 제품 불량률을 감소시키고, 생산 효율성을 향상시키고 있습니다.

단조 공정에서 온도가 중요한 이유

단조(Forging)는 고온으로 금속을 가열한 후 강한 압력으로 변형시키는 제조 공정으로, 철강, 자동차, 항공 등 다양한 산업에서 필수적인 과정입니다.

하지만, 다음과 같은 문제점이 존재합니다.

- 온도가 균일하지 않으면 제품 강도가 저하됨

- 가열 & 냉각 과정에서 적절한 온도 제어가 필수

- 작업자의 감각에 의존하는 기존 방식은 편차 발생 가능

이러한 문제를 해결하기 위해 머신비전과 AI 기반의 자동 온도 모니터링 시스템이 필요합니다.

솔루션의 필요성

아이티브AI는 현장 인터뷰를 통해 기존 온도 관리 방식의 한계를 분석하였습니다.

- 수작업 온도 조절의 한계

- 작업자의 숙련도에 따라 온도 조절 편차 발생

- 제품 강도 및 품질의 일관성 유지가 어려움

- 공정 자동화 필요성

- 데이터 기반 온도 모니터링 시스템을 통해 정확한 품질 관리 가능

- AI 분석을 통한 공정 최적화 및 유지보수 비용 절감

이에 따라, 머신비전과 AI 기반의 온도 모니터링 시스템이 도입되었습니다.

솔루션의 기술적 특징

1. 실시간 영상 분석을 통한 자동 감지

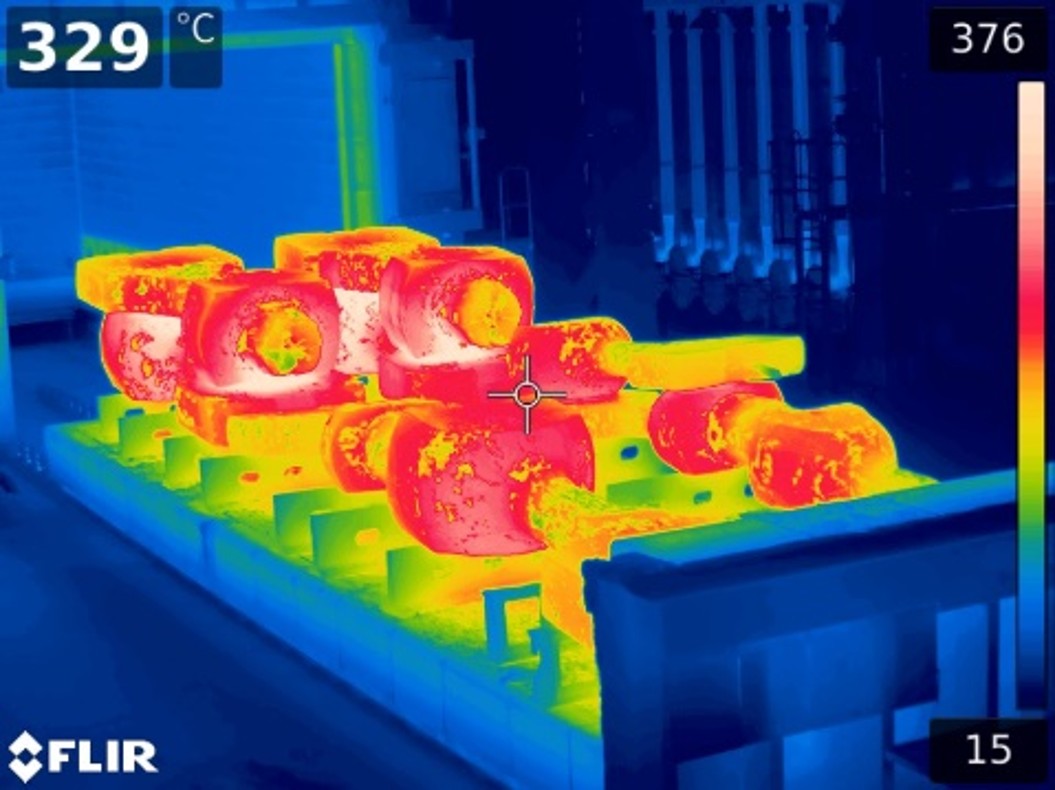

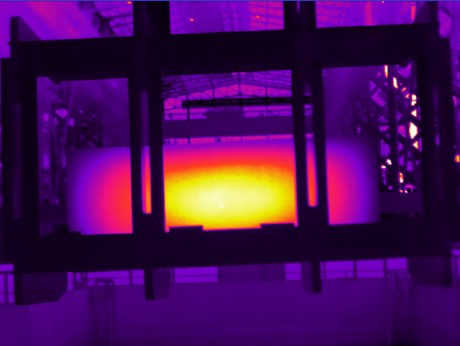

- 열화상 카메라를 활용하여 가열로 & 냉각 수조의 온도를 실시간 측정

- 온도 분포를 분석하여 최적의 온도 제어 가능

2. AI 기반 공정 최적화

- AI가 온도 데이터를 학습하여 점점 더 정밀한 제어 수행

- 작업자의 개입 없이 자동으로 최적 온도 유지

3. 유지보수의 효율화 및 공정 안정성 확보

- 데이터 기반 유지보수를 통해 장비 상태 예측 가능

- PLC 및 MES 시스템과 연계하여 자동 제어 가능

솔루션 도입으로 인한 효과

이 솔루션을 적용하면 다음과 같은 효과를 기대할 수 있습니다.

- 작업자 편차 없이 제품 강도 & 품질의 일관성 확보

- 데이터 기반 온도 제어로 숙련도 차이 없이 동일한 공정 유지 가능

- 자동화된 온도 기록으로 AI 기반 품질 예측 가능

- 불량률 감소 및 생산성 향상

기존에는 경험과 감각에 의존해 온도를 조절했지만, 이제는 데이터 기반으로 더 정확하고 균일한 품질을 유지할 수 있습니다!

지금 무료 컨설팅을 신청하고, 더 안전하고 효율적인 솔루션을 적용해보세요!

Smart X 사업부 | 이지홍 과장

jihong@itivai.com

010-4177-6147